پرینت سه بعدی فلزی: اشکال بر حسب تقاضا

تنظیم از: داوود سلیانچی

همه ما در زمانهای ناپایدار زندگی میکنیم. انقلاب انرژی، تنشهای ژئوپلیتیکی و زنجیرههای تامین نامشخص همه ما را تقریباً هر روز در معرض آزمایش قرار میدهند. بحث ها اغلب بحث برانگیز و داغ هستند. اما یک چیز مطمئن است: تولید چالشبرانگیزتر از همیشه است – زیرا در آینده باید از نظر منابع کارآمدتر، سریعتر، انعطافپذیرتر، مقرونبهصرفهتر، سازگارتر با محیطزیست و در اندازههای دستهای کوچکتر باشد. اینجاست که پرینت سه بعدی فلزی وارد می شود.

چاپ سه بعدی فلزی: دقیقا چیست؟

پرینت سه بعدی فلزی، مانند سایر فرآیندهای پرینت سه بعدی، یک فرآیند تولیدی است که انقلابی در تولید بسیاری از محصولات هم از نظر فنی و هم از نظر اقتصادی ایجاد کرده است. ساختن یک محصول لایه به لایه، که دیروز مانند یک داستان علمی تخیلی به نظر می رسید، امروز یک واقعیت است. اجسام سه بعدی با تجمع لایه ای و افزودنی یک ماده پایه تولید می شوند. چاپ سه بعدی در حال حاضر در صنایع بیشتر و بیشتری مورد توجه قرار گرفته است، زیرا انعطاف پذیری و در نتیجه رقابت شرکت ها را در تعدادی از بخش ها افزایش می دهد. کاربردهای بالقوه را می توان در خودروسازی، الکترونیک و کالاهای مصرفی، نفت و گاز، هوافضا، ساخت نیروگاه، ابزارسازی، فناوری پزشکی و صنایع ساختمانی یافت.

پرینت سه بعدی فلز پتانسیل عظیم و مزایای بی شماری را ارائه می دهد

تکنیکهای تولید کلاسیک اغلب نیازمند قالبها و ابزارهای پیچیده برای ساخت هستند و با زمان طولانی و هزینههای راهاندازی بالا همراه هستند. تولید افزودنی به کاهش شدید چرخه های توسعه کمک می کند. چاپ قطعات بر حسب تقاضا، ساخت نمونه اولیه را تسریع میکند (نمونهسازی سریع)، تولید بهموقع را امکانپذیر میکند – از بین بردن ذخیرهسازی قطعات یدکی و هزینههای مرتبط با آن – و کار تعمیر را بهطور قابلتوجهی سادهتر میکند.

در صورت نیاز به قطعات یدکی، “دستور پخت” صحیح در نرم افزار انتخاب شده و در صورت نیاز چاپ یا کپی می شود. تقریباً هیچ محدودیتی برای هندسه اجزا وجود ندارد. حتی ساخت و سازهای پیچیده لانه زنبوری و حفره ای را می توان ساخت. چاپ سه بعدی فلزی مزیت خاصی در ساخت نمونه اولیه دارد، زیرا مشکلات طراحی را می توان در مراحل اولیه تشخیص داد و بدون ساخت قالب و وسایل پیچیده و گران قیمت برطرف کرد. در عین حال، این فرآیند به نوآوری سرعت می بخشد و بهره وری یک شرکت را افزایش می دهد. اجزای چاپی که از نظر شکل و بار بهینه شده اند (بهینه شده با توپولوژی) اغلب سبک تر از نمونه های معمولی هستند و می توانند مصرف سوخت هواپیما یا وسایل نقلیه را کاهش دهند و در عین حال بار وسایل نقلیه حمل و نقل را نیز افزایش دهند.

پرینت سه بعدی فلزی با تکنولوژی جوشکاری پیشرفته

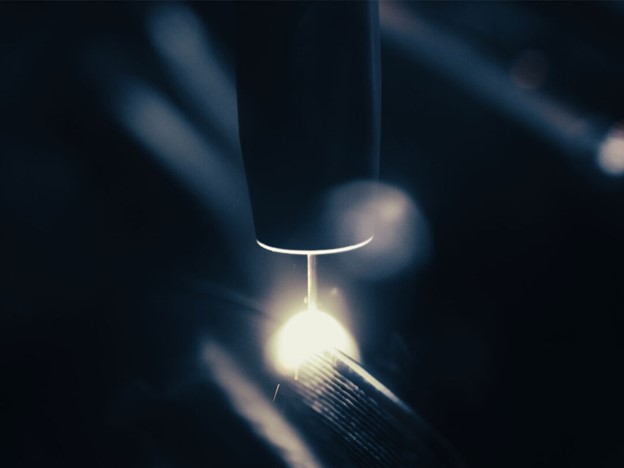

روش های تولیدی مختلفی برای فرآیندهای پرینت سه بعدی موجود است. اجسام با به هم پیوستن لایههای جداگانهای از مواد ساخته میشوند و لایه به لایه شکل میگیرند. فرآیندهای مربوط به پرینت سه بعدی فلزی به دو نوع اساسی تقسیم می شوند: مبتنی بر پودر و مبتنی بر سیم. در فرآیندهای مبتنی بر پودر، لایه ها با استفاده از پودر فلز مذاب ساخته می شوند. رایج ترین روش، فرآیند بستر پودری، دارای درجه بالایی از دقت است، اما نسبتا کند است. فرآیند مبتنی بر سیم، قطعه کار را با ذوب سیم با استفاده از یک پرتو الکترونی، یک لیزر یا یک قوس ایجاد می کند. این فرآیندها نرخ رسوب بالایی دارند و بنابراین به کاهش زمان تولید کمک می کنند.

رسوب مستقیم انرژی قوس سیمی یا به اختصار DED-Arc مبتنی بر قوس است و از فرآیند جوشکاری قوس فلزی گازی (GMAW) استفاده می کند. این نوع پرینت سه بعدی فلزی در حال حاضر دارای نرخ رسوب تا 4 کیلوگرم در ساعت است، اما انتظار میرود که این رقم در آینده با معرفی فرآیندهای ویژه و راهحلهای چند سیمی افزایش یابد. هزینه تجهیزات و مواد از عوامل مهم در انتخاب فرآیند چاپ است. در قلب روش DED-Arc یک سیستم جوشکاری پایدار است. نیازی به محفظه های خلاء پرهزینه مانند آنهایی که در فرآیند پرتو الکترونی استفاده می شود وجود ندارد. فیلیپ روتینگر، متخصص در تولید مواد افزودنی توضیح میدهد: «مسیر جوشکاری مناسب با پارامترها و فرآیندهای جوشکاری مناسب برای یک نتیجه چاپی خوب بسیار مهم است. “علاوه بر این، شما به یک سیستم جوشکاری خودکار نیاز دارید که تضمین کند مشعل جوشکاری مسیر را به دقت دنبال می کند. امروزه رباتهای جوشکاری با کیفیت بالا، دقت مسیر و تکرار را تا +/- 0.02 میلیمتر ارائه میدهند.

تولید قطعات با استفاده از پرینت سه بعدی فلزی با حجم بالا

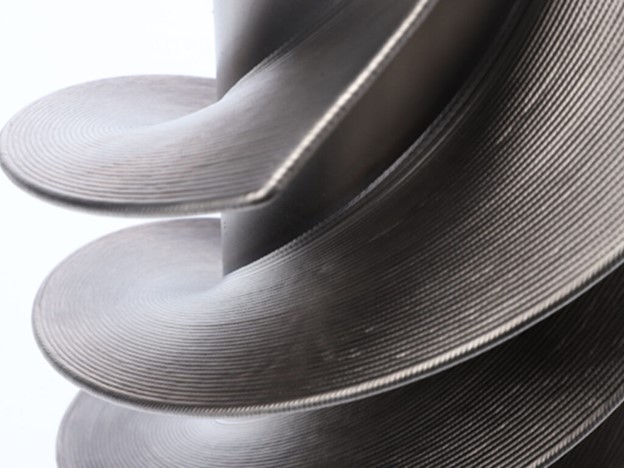

پایداری و مدیریت دما در فرآیند جوشکاری مورد استفاده برای DED-Arc ضروری است. فرآیند باید کم انرژی باشد، یعنی تا حد امکان “سرد” باشد تا از وارد کردن انرژی بیش از حد به قطعه جلوگیری شود. لایه های جوش داده شده نیز باید یکدست، بدون پاشش و یکنواخت باشند. اگر قرار بود نقصی رخ دهد، در هر لایه بعدی تکرار می شود.

با انواع کنترل هوشمند فرآیند، فرآیند منحصربفرد جوشکاری قوس فلزی انتقال فلز سرد (CMT) در حال حاضر نیازهای بالایی را که ما برای فناوری جوش برای تولید افزودنی قائل هستیم، برآورده می کند. روتینگر توضیح میدهد: «CMT با قوس بسیار پایدار مشخص میشود و اجازه ورودی گرمای انعطافپذیر را میدهد،» و اضافه میکند: «این فرآیند انتقال مواد تقریباً بدون پاشش را امکانپذیر میکند، که به جلوگیری از نقص و کاهش دوباره کاری کمک میکند. علاوه بر این، CMT به ما این امکان را می دهد که به نرخ رسوب عالی دست پیدا کنیم و جدا شدن هر قطره را کنترل کنیم، بنابراین می توانیم حتی دقیق تر کار کنیم. علاوه بر این، با CMT Additive Pro، ما فرآیند تولید مواد افزودنی را بیشتر بهینه کرده ایم تا از ساختار لایه ثابت تر و مدیریت حرارتی بهتر اطمینان حاصل کنیم.

CMT Additive Pro : نوار نقاله پیچ فولادی ضد زنگ

با پرینت سه بعدی فلزی، قوس را تحت نظارت دائمی نگه دارید

با وجود تجهیزات پیشرفته، توصیه میشود که کارشناسان جوش مراقب قوس و جدا شدن قطرات باشند. می توان از سیستم های دوربین ویژه برای نظارت بر کار جوشکاری و تشخیص عیوب احتمالی استفاده کرد، بنابراین جوشکار می تواند در صورت نیاز اقدام فوری انجام دهد. به عنوان مثال، ArcView 2 یک دوربین با فرآیند راهاندازی است که به شما امکان میدهد فرآیند را مستقیماً از فضای کاری خود نظارت کنید. این دوربین تصاویر واضحی را در محدوده میلی ثانیه ارائه می دهد. تک تک عکس ها در مرحله اتصال کوتاه گرفته می شوند، یعنی در لحظه دقیقی که قوس وجود ندارد. بسیاری از این تصاویر به متخصصان جوش یک ویدیوی بیدرنگ برای کنترل فرآیند ارائه میدهند. این را می توان بر روی یک صفحه نمایش خارج از سلول جوش ربات مشاهده کرد و به جوشکاران بالاترین سطح محافظت در برابر تشعشعات قوس الکتریکی را ارائه می دهد.

از نظر اقتصادی و زیست محیطی سالم است

جایگزینهای تولید افزودنی میتواند آسیاب یا ماشینکاری باشد، اما اینها ضایعات زیادی تولید میکنند، زیرا قطعات مورد نیاز از بلوکهای فلزی – اغلب بزرگها – بریده میشوند. هنگام کار با بدنه توخالی، میزان زباله بسیار زیاد است. در مورد ساخت افزودنی، ما لایه به لایه جزء را تولید می کنیم، بنابراین پس از آن، فقط نیاز به کار مجدد است. به علاوه، این همیشه ضروری نیست. بنابراین مصرف مواد در مقایسه با روش های معمول تولید بسیار کمتر است. در شرایطی که 80٪ از مواد بر روی بدنه های خاصی در طول آسیاب از بین می رود، معادل آن در طول تولید افزودنی – به عنوان مثال با DED-Arc – اغلب به 20٪ می رسد که از دست دادن در طول کار مجدد رخ می دهد.

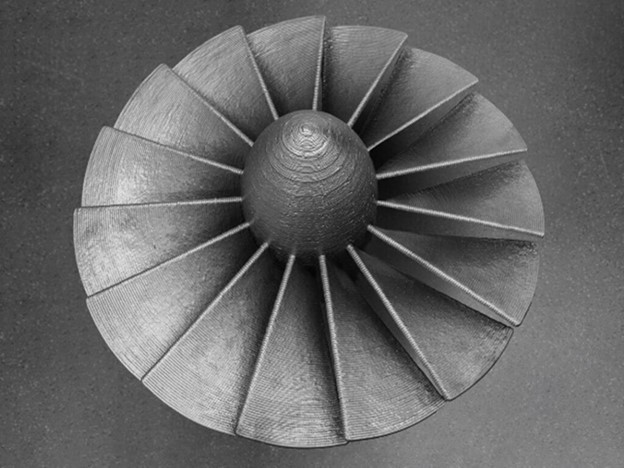

بیایید به یک مثال قابل توجه نگاه کنیم: ملخ فلزی نشان داده شده در زیر با چاپ سه بعدی فلزی ساخته شده است. رویتینگر میگوید: اگر از یک بلوک آسیاب میشد، اندازه بلوک 60 در 90 در 90 سانتیمتر و وزن آن حدود 4 تن بود، در حالی که وزن قطعه تمام شده کمی کمتر از 100 کیلوگرم است.

ملخ فلزی با چاپ سه بعدی، فولاد G3Si1

آینده پرینت سه بعدی فلزی در Fronius – یک چشم انداز

فرآیند جوشکاری افزودنی پتانسیل بسیار زیادی دارد . مانند همیشه وقتی فناوریهای جدید وارد بازار میشوند، همیشه قبل از یافتن کاربردهای مناسب و شروع به شکوفایی فناوری، مقداری مقاومت اولیه وجود دارد. روتینگر توضیح می دهد که DED-Arc در مقایسه با سایر روش های سه بعدی هنوز جوان است . با این حال، در حال حاضر تقاضای زیادی برای بازسازی و تعمیر قطعات آسیب دیده وجود دارد. چاپ سه بعدی فلزی به ما این امکان را می دهد که عمر مفید قطعاتی مانند پروانه ها یا نوار نقاله های پیچ را سال ها افزایش دهیم. اما نه تنها این: تمام قطعات یدکی که ممکن است مورد نیاز باشد را می توان در صورت تقاضا چاپ کرد. بسیاری از شرکتهای تجاری و صنعتی از مکان و زمان تحویل مستقل میشوند و این امر آنها را رقابتیتر میکند – و بسیار مهم است. آنها همچنین در هزینه های ذخیره سازی غیر ضروری صرفه جویی می کنند. ”

مهندسان Fronius برای افزایش دامنه کاربردهای احتمالی پرینت سه بعدی فلزی و دستیابی به ثبات بیشتر فرآیند، فرآیند افزودنی را به سطح جدیدی می برند. چشم انداز ما این است که دیر یا زود بلافاصله پس از مرحله طراحی شروع به چاپ خواهیم کرد و چاپگر سه بعدی نتیجه عالی را به دست خواهد آورد. هنگامی که این فناوری ایجاد شد، می توان به سادگی دستور العمل های دیجیتال را به جای اجزاء توزیع کرد. سپس این دستورالعملها حاوی دستورالعملهای چاپ مورد نیاز با مسیر جوش، پارامترهای جوش، زمان انتظار و هر چیز دیگری است که کاربر به آن نیاز دارد. تنها کاری که مشتریان باید انجام دهند این است که دستور العمل را در رایانه داخلی سیستم خودکار – سیستم کنترل – آپلود کنند و “Print” را فشار دهند .